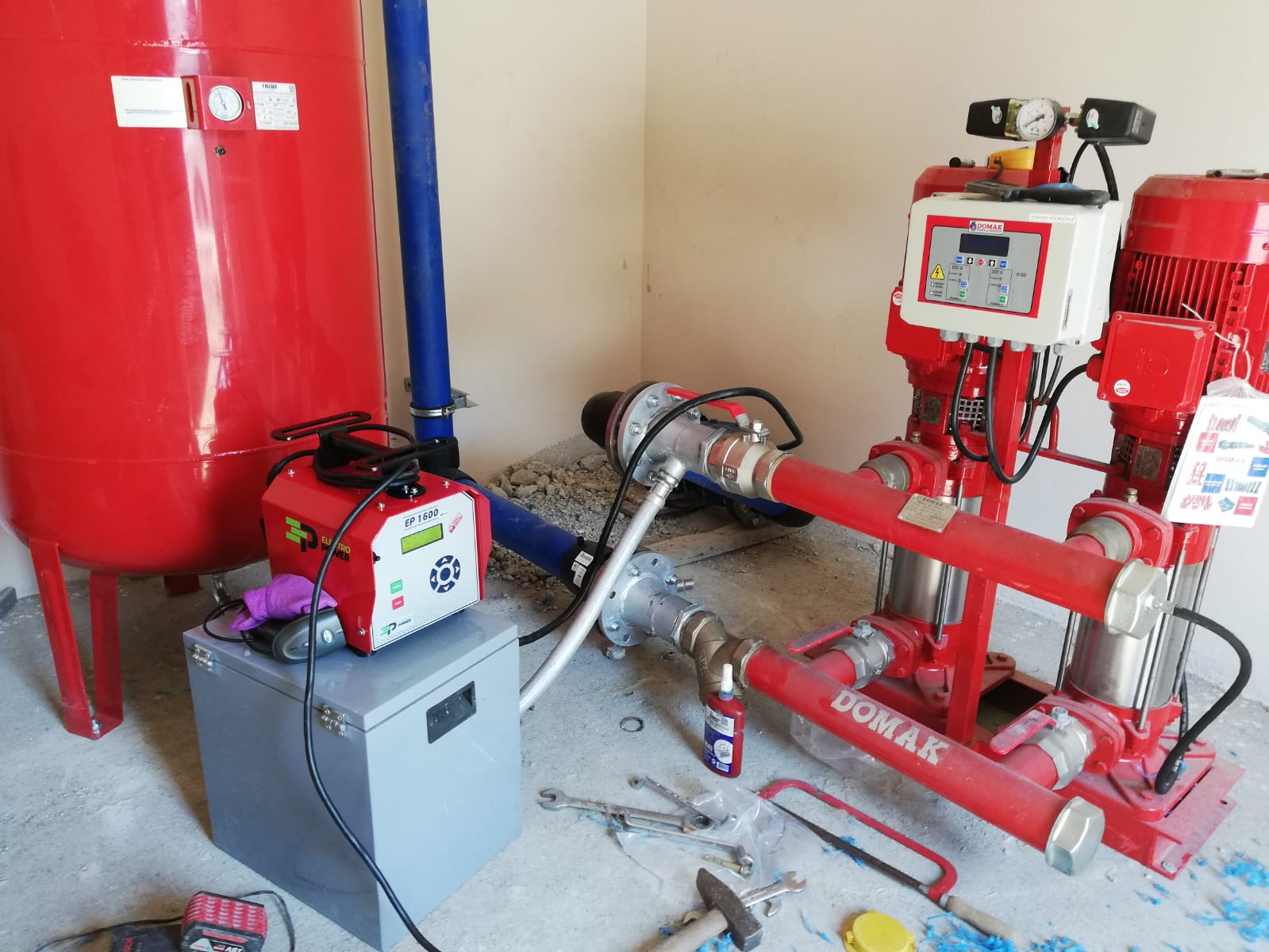

Elektrofüzyon Kaynağı Nasıl Yapılmalıdır.

Elektro füzyon kaynağı ile yapılan kaynak ve birleştirme işlemlerinde büyük

kolaylık ve emniyet geliştirilmiştir. Kaynak cihazla otomatik olarak yapıldığından süre ve kalite açısından insan hatası önlenmiş olur. Kaynak yapılırken boru etrafında ölçülen sıcaklık için, PE boru üreticileri ile Elektrofüzyon kaynak makinesi üreticilerinin tavsiyeleri göz önünde bulundurulmalıdır. Üretici firmaların katalog bilgilerine göre kaynak yapılacak ortam ısısı için tavsiye edilen aralıklardan bazıları şunlardır;

• -5 ila + 35 °C arası

• -10 ila + 45 °C arası

• +5 ila + 50 °C arası

• -10 ila +50 °C arası

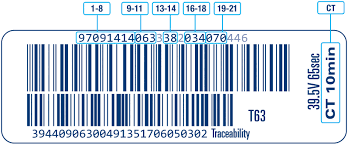

Kaynak parametreleri barkod üzerinden makineye yüklenmekle birlikte, ek

parça üzerinde yazan kaynak parametreleri manuel olarak da kaynak makinesine yüklenerek kaynak yapılabilmektedir.

EF Birleştirme Tekniğinin Avantajları

• Boru iç çapında daralma olmaması.

• Kullanılan makine-teçhizatın kullanım esnekliği, hafif ve düşük maliyetli olması.

• Kaynak hızının yüksek olması.

• EF kaynak işleminin tam otomatik olması ve buna bağlı olarak minimum

düzeyde operatör becerisi gerektirmesi.

• Kaynak bölgesinde basınca dayanımının yüksek olması.

EF Birleştirme Tekniğinde Dezavantaj

Elektrofüzyon kaynak işleminde aynı hammaddeden yapılmış borular kaynatılabilir. Eriyik akış hızı HDPE-elektrofüzyon birleştirme için 0.3….1.7 gr/10

dk. (l90°C/5 kgj’dir.) Kaynak yapılacak borular ve manşonun eriyik akış hızlarının bu değerler arasında olması gerekmektedir. Aynı eriyik akış hızına sahip

borular kaynak yapılabilir.

-Kaynak yapılacak alanın kötü hava koşullarından etkilenmeyecek şekilde korunması gerekmektedir. (Örneğin: Kar, yağmur, rüzgar, etkili güneş ışınları

vb.)

POLİETİLEN BORU KAYNAKÇISI

PE Borunun Kaynağa Hazırlanması

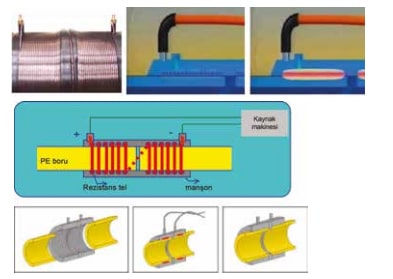

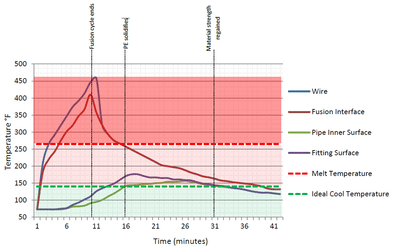

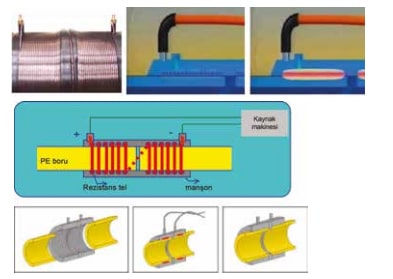

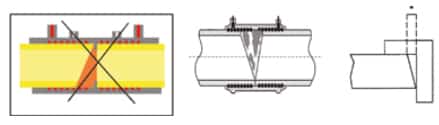

Elektrofüzyon kaynak yönteminde kaynak, manşon kısmındaki ısıtma rezistansları ile yapılır. Manşon içine borular yerleştirildikten sonra kaynak makinesinin uçları manşonun delik içerisindeki rezistans (bakır tel) uçlarına bağlanarak rezistanslar akım ile ısıtılır. Rezistansların ısınması sonucu manşonun et

kalınlığının borunun et kalınlığından daha çok olmasından dolayı, boru cidarının ısısı, manşon cidarının ısısından daha yüksek olur. Bu ısı farkından dolayı

boru içerisinde basınç oluşur. Boru üzerindeki basınç ile boru içerisinde oluşan

basınç sayesinde kaynak işlemi gerçekleşir.

Bağlantı Parçasındaki Telin Ergimesi

Manşon Kaynağı

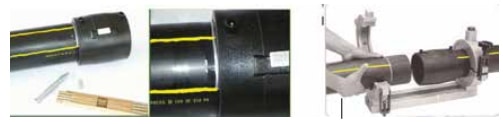

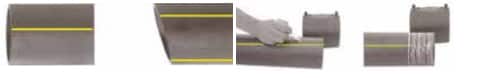

1- Boruların kaynak yapılacak uçları düz ve pürüzsüz kesilerek, kaynak yapılacak ek parçanın içerisine dayanma sınırına kadar yerleştirilerek, boru üzerinde giriş sınırı işaretlenir.

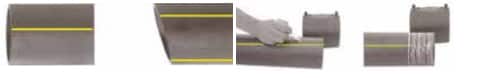

2- Kaynak yapılacak boru yüzeyi temizlenerek, kaynak öncesi raspa ile yüzey

oksidasyonu alınır.

Kaynak işleminde kaynaklanacak yüzeyler temiz olmalıdır. Bu nedenle, PE borunun kaynak yapılacak yüzeyi kazınmalı ve solvent ile temizlenmelidir. Kazımanın amacı, boru yüzeyinde oluşmuş olabilecek oksitlenmiş tabakanın alınmasıdır. Boru üzerinde belirgin kazıyıcı ağız izleri, derin çizikler, aşırı pürüzlü ve testere dişlerini andıran bir yüzey, derin kazıma çukurları, zor ulaşılan bölgeler için yetersiz kazıma gibi elektrofüzyon kalitesini olumsuz olarak etkileyecek şartlar oluşmamalıdır. Kazıma sırasında kazıyıcı ağzının boru yüzeyiyle 200 den fazla açı yapmamasına, boru üzerinde darbe oluşturmamasına dikkat edilmelidir. Kazıma derinliği oksit tabakası veya kire bağlı olarak 0,2-0,7 mm. arasındadır. Yüzeyi kazınmış boruya kesinlikle ellememelidir. Kazımanın istenen derinlik ve homojen olması için boru üzerinde kazıma yönüne dik ve birbirine paralel çizgiler çizilmelidir. Bu şekilde hem kaynakçı yaptığından emin olur, hem de kaynakçıyı denetleyen personel…

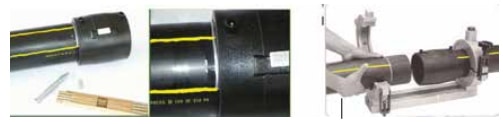

3- Kaynak yapılacak bağlantı parçaları ambalajından kaynak aşamasında çıkarılır. Kazıma işleminden sonra kazınan bölgeler ile birlikte manşon (iç yüzeyi)

solvent ile renksiz ve lif bırakmayan bir bez ile temizlenir. Temizleme işlemi yapıldıktan sonra bu solventlenen bölgelere el ile temas edilmemelidir.

4- Kaynak edilecek boru, kaynak yapılacak bağlantı parçasının içine yerleştirilir. Borunun üzerindeki işaretli kısım bağlantı parçasının kenarında kalması

sağlanmalıdır. Bağlantı parçalarında dayanma sınırına kadar yerleştirilirken bile boru üzerinde ölçü çizgisi olmalıdır.

5- Elektrofüzyon kaynak uçları yukarı gelecek şekilde boruyla birlikte düz olarak kontrol edildikten sonra sabitlenir. Kaynak makinesi soketleri, ek parçanın kaynak uçlarına yerleştirilir ve kaynağa hazır hale getirilir. Kaynak işleminde, düzgün bir şekilde kaynak yapabilmek için muhakkak pozisyoner kullanılmalıdır. Pozisyoner, kaynak bölgesi soğuyana kadar bekletilmelidir.

6- Barkod okuyucu kalem ile manşon üzerindeki barkod tarama yaptırılarak imalatçı verilerinin okutulması sağlanır ve onay sinyali (elektro füzyon kaynak makinesinden gelen) duyulunca barkod okuyucu kalem yerine takılır veya manuel kaynak parametreleri girilir. Onay sinyalinin ardından kaynak makinesinin ‘‘start’’ düğmesine basılarak füzyon verilir. Kaynak işleminde, füzyon süresi (hava sıcaklığını hesaba katarak) otomatik hesaplanır. Sıcaklık ölçme probu kaynak makinesi içinde bulunmaktadır. Genel olarak kaynak makineleri kaynak süresini ve voltajı ekranda göstererek kaynak işlemini otomatik olarak sonlandırarak bitiş sinyali verir.

Kaynak esnasında füzyon işlemi kesilirse, kaynak işlemine devam edilmez,malzemenin soğuma süresi beklenir.Elektrofüzyon işlemi sona erip, onay sinyallerinin duyulması ardından kayıt

düğmesine basılarak kaynak tamamlanır, uçlar çıkartılır ve makine kapatılır.Kaynak işlemi sırasında ve bağlantı parçasının üzerinde veya makine göstergesinde belirtilen emniyetli soğuma süresince kaynak bölgesine hiçbir temasta bulunulmaz kaynağın soğuma süresi için üretici firmanın barkod üzerindeki bilgileri kullanılmalıdır; hava sıcaklığına göre soğuma süresi değişmektedir.

Semer (saddle) Kaynağı

• Havanın yağışlı olduğu durumlarda kaynak yeri branda, çadır vb. örtülerle yağıştan korunarak ve kişisel koruyucular kullanılarak kaynak yapılmalıdır.

• Kaynak edilecek uygun bağlantı parçası (semer-mesnet) seçilir, fiziksel olarak kullanılabilirliği incelenir (tarih, hasar, barkod, direnç değeri, imalat hatası

vb.).

• Semer boru üzerine konularak kazıma alanı işaretlenir.

• Kazıma sınırları içine kazı yönüne dik, birbirine paralel çizgiler çizilir. Kazıyıcı kullanılarak yaklaşık 0,2 -0,7 mm. kalınlığında kazınır.

• İşaretlenen alan kazıyıcı kullanılarak yaklaşık 0,2 -0,7 mm. kalınlığında kazınır.

• Lif bırakmayan beyaz renkli parça silme bezi ve solüsyon kullanılarak dağıtım hattı borusu üzerindeki kazınmış alan ve semer-mesnet üzerindeki rezistansların olduğu alt bölümü temizlenir ve o bölgelere herhangi bir şeyin

değmemesi sağlanır.

• Bağlantı parçasının boru üzerine sıkıca ve düzgün biçimde oturması ve temizlenen yüzeylerin öpüştürülmesi sağlanır.

• Semer-mesnet üzerindeki soket yuvalarına elektrofüzyon kaynak makinesinin uçları takılır.

• Elektrofüzyon kaynak makinesi ekranına bakılarak rezistans direnç değerleri incelenir.

• Barkod okuyucu kalem ile barkod tarama yaptırılarak imalatçı verilerinin okutulması sağlanır.

• Çevre emniyet faktörleri son kez gözden geçirilerek ‘‘start’’ düğmesine basılarak füzyon başlatılır ve makine ekranındaki füzyon süresi, bağlantı parçasına emniyetli bir mesafeden gözle takip edilir.

• Elektrofüzyon işlemi sona erip, onay sinyallerinin duyulması ardından kayıt düğmesine basılarak kaynak tamamlanır.

• Füzyonun uygun koşullarda tamamlandığı belirlenmiş ise makinede yazan veya barkod üzerinde okunan süre kadar (misal:15 dk.) soğuma süresi hesaplanarak, bağlantı parçası üzerine yazılır. Kaynak ve soğuma süresince boru ve bağlantı parçasının oynatılmaması için tedbirler alınır ve kaynak bölgesi dış etkenlere karşı korunur.

Elekrofüzyon Kaynak Hataları

Elektrofüzyon kaynak hataları, imalatçı verileri ve kaynak kurallarına uymadan yapılan kaynak işlemlerinin sonuçlarıdır; yapılan kaynak işlemlerinin bir kısmı, sızdırmazlık testlerinde ortaya çıkar. Bazı kaynak hataları, hatların işletmeye alınmasıyla zamanla ortaya çıkabilir.

Belgeli çalışan faktörü Bilgisi, becerisi olmayan kişilerin kaynak yapmasına izin vermemelidir. Akredite Kurumdan belgesi olmayan, yetkisiz kişiler tarafından kaynak yapılması hatalı kaynak oluşumunun sebeplerindendir.

Ortam sıcaklığı

Boru çevresindeki ortam sıcaklığının düşük veya yüksek olması kaynak kalitesini ve ömrünü azaltan bir faktördür. Kaynak parametrelerinden kaynak süresi seçilirken dış

ortam sıcaklığı dikkate alınarak seçilir. Boru ve bağlantı parçasının sıcaklığı dış ortam sıcaklığıyla aynı olarak kabul edilir ve kaynak süreleri buna göre belirlenir.

Kaynak bölgesi soğuk ortamdan, yağmurdan ve kardan korunmalıdır. Üretici firmanın tavsiye ettiği ortam sıcaklığının dışındaki havalarda kaynak işlemi yapılması gerekiyorsa kaynak işlemi için tedbirler alınmalı, kaynak çadırı kurmak suretiyle kaynak işlemi yapılmalıdır. Yarım kalmış bir kaynak işlemine gerekli soğuma süresi beklenmeden devam etmek. Elektrofüzyon kaynak işleminde elektriğin kesilmesi, bağlantı parçası başlıklarının çıkması gibi sebeplerden dolayı işlem yarıda kalabilir. Bu durumda yapılması gereken bağlantı parçasının iyice soğumasını beklemek ve kaynağı gereken sürede yeni bir kaynakmış gibi yeniden yapmaktır. Kaynak bölgesinin mekanik zorlanmalara maruz kalması Kaynak ve soğuma süresince boru ve bağlantı parçası herhangi bir yüke maruz kalmamalıdır. Borular kangal halinde geldiği için kaynaktan önce pozisyoner yardımıyla düzeltilmesi gerekir.

Boru ve bağlantı parçası pozisyoner üzerinde sabitlenmelidir. Kaynak işlemine soğuma süresi dahil olduğu için soğuma süresi tamamlanıncaya kadar pozisyoner sökülmemelidir. Kaynak bölgesinde mekanik zorlanmalara sebep olacak istenmeyen durumlar için tedbir alınmalıdır. Kaynak bölgesinde çevre emniyeti alınmalı, kanalın çökme durumu dikkate alınmalı ve soğuma tamamlanıncaya kadar boru dolgu işlemi yapılmamalıdır.

Pozisyonlandırmanın Uygun Olmaması

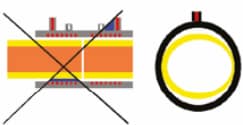

Kaynak yapılacak yerlerin yeterince temizlenmemesi Polietilen boru kaynakçılığında ergime bölgelerinin temizliği gereğince yapılmadığı zaman kaynak kalitesinin düşeceği unutulmamalıdır. Ergime bölgelerinin kazıma derinliği ve çözücü (solvent) ile temizliği kuralına göre yapılmalıdır. Kaynak öncesi boruların düzeltilmemesi, oval boru kullanılması

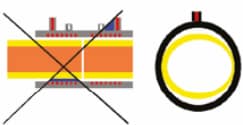

PE borular oval şeklinde olabilmektedir. Bunun sebebi imalattan veya kesme işleminden kaynaklanabilir. Bu tip borular kaynaktan önce bir mengene veya boğma aparatı yardımıyla düzeltilebilir. Düzeltme yapılmadan kaynak işlemi yapılmışsa imalat hatalı olacaktır. Kaynak işleminin tam olması için manşon iç yüzeyi ile boru dış yüzeyi arasındaki malzemenin eriyip basınç oluşturması gerekir fakat ovalite sebebiyle boşluklu geçme olacak basınç yeterince yükselmediği için kaynak tamamlanamayacaktır. Oval boru kullanılarak yapılan boru

henüz kesme aşamasında iken ayrılmıştır.

PE borunun Oval Olması

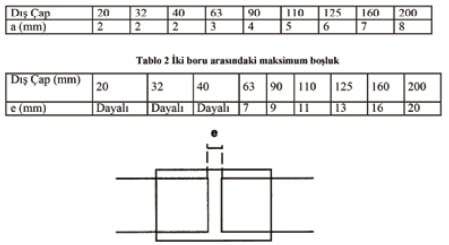

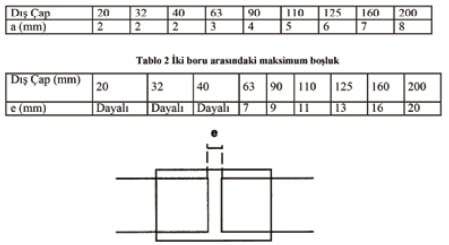

PE boru ağızlarının arasındaki açıklık

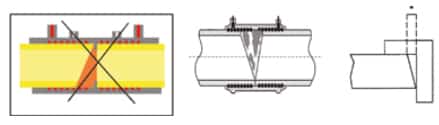

Boru alınlarının ağızları arasında açıklık kalması kaynak işlemi sırasında eriyiğin bu kısımlara akmasına neden olur. Kaynak mukavemetinin düşmesine

neden olur. Fakat boru çapına ve et kalınlığına bağlı olarak kabul edilebilir, eğri kesim ve iki boru arasındaki açıklık değerleri vardır.

PE Boru Ağızlarının Arasındaki Açıklık

PE boruların bağlantı parçası içerisine gereğinden az veya fazla sürülmesi Manşon yardımıyla yapılan bağlantılarda manşonun fazla veya az sürülmesi manşon içerisinde iki kısmı birleştiren ve rezistanssız olarak imal edilen kısmın kaymasına yol açar. Bu hatalı işlemin sonucunda ergiyik boru içine akabilir.

PE Boruların Bağlantı Parçası İçerisine Gereğinden Az veya Fazla Sürülmesi PE boruların manşon içine sıkı veya boşluklu geçmesi hali

Manşon – boru bağlantılarında, bağlantının sıkı olarak geçmesi halinde ergiyik kısmın basınçla yayılması gerekli alan azalmaktadır. Boru ile bağlantı parçası arasında müsaade edilenden daha fazla boşluk olması halinde, borunun ergimesi için gerekli ısı boruya verilemeyeceğinden dolayı boru yeterince erimez , kaynak hatası oluşur ve mukavemet düşer. Boru hattı gazlandıktan sonra kaynak noktasına gelen iç basınç kaynağın kopmasına sebep olur.