Polietilen (PE) Borunun Elektro Füzyon (EF) Kaynağı – PE EF Welding

Polietilen (PE) Borunun Elektro Füzyon (EF) Kaynağı – PE EF Welding

1. Son zamanlarda, polietilen borular pazar kazanıyor ve bu nedenle daha çok montaj yapılırken farklı sistemler kaynak kullanılır polietilen borular kendi elleri. Kaynak türlerinin yanı sıra, uygulama teknolojisi hakkında, bu yazı size söyleyecektir.

3. PE BORU VE FİTTNGS LERİN FİZİKSEL ÖZELLİKLERİ• Elastik yapısı ile depremden etkilenmez, heyelan bölgelerinde uzamayısönümler.• -40 °C’ ye kadar elastiklik özelliğini korur.• Kimyasallara yüksek dayanım gösterir. Korozyona uğramaz.• Aşınma dayanımı yüksektir,• Kanserojen etkisi yoktur.• İçerideki akışkandan ve dışarıdaki toprak yapısından dolayı korozyon olmaz.• Yoğunluğu düşük olduğundan dolayı çelikten 8 kat hafiftir.• En az 50 yıl süre ile nominal işletme basıncında sorunsuz çalışır.

4. PE Boru ÇeşitleriPE Boru Üretimi Kangal Boru

5. Dirsek (45o,90o) TeePE Fitting Çeşitleriendcap

6. Redüksyon Metal Plastik GeçişManşonPE Fitting Çeşitleri

7. PE Servis saddle tee

8. PE Vana

PE MALZEMELER

9. PE MALZEMELER• SDR = çapın et kalınlığına oranı (standartdiameter ratio )• Polietilen fittigs ve borularda kullanılır .• PE (Polietilen) Malzemenin Üstünlükleri• – Hafif olması- Esnek olması ve esneme kabiliyeti % 600- Korozyon sorununun olmaması,- Sürtünme kayıplarının az olması,- Kimyasallara karşı yüksek dirence sahip olması,- Bakım, onarım maliyetlerinin düşük olması,-işçiliği oldukça kolay• Çekme değeri 80 Kg/cm2

10. DİZAYN GAZ 4 SDR 11 PE 80 LOT NO 342TS 10827 SINIF C 63*5,8

11. SDRSDR: Dış çapın et kalınlığına oranı olaraktanımlanır.( STANDART DİMENSİON RATİO)SDR= DIŞ ÇAP / ETKALINLIĞI

12. ÖRNEKÖRNEK: SDR si 11 olan bir borunun et kalınlığı nedir?SDR=11D =110 mme = ?BORU ÇAPI , ET KALINLIĞI:SDR= D/e ,11= 110 /eE=10 mm

13. PE BORU VE EK PARÇALARININ KULLANIM ALANLARI• Doğalgazın taşınması ve dağıtılmasında.• Pis su ve kanalizasyon şebekelerinde.• Tarımsal sulamada.• Drenaj projelerinde.• Geçici isale hatlarında• Spor sahalarının sulanmasında.• Yangın söndürme sistemlerinde.• Telekomünikasyon kablolama sistemlerinde.• Tehlikeli atıkların taşınmasında.

14. • ∅> 125 Borular içinkullanılır.• Alın kaynağı, aynı çap ve etkalınlığındaki boru ve boru ekparçalarının basınç ve sıcaklıkyardımıyla alın alınabirleştirilmesi suretiylegerçekleştirilen bir bağlantımetodudur.

EF yönteminde kaynak

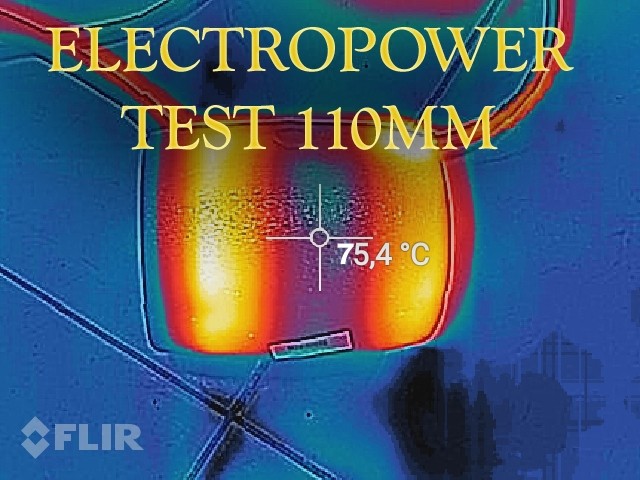

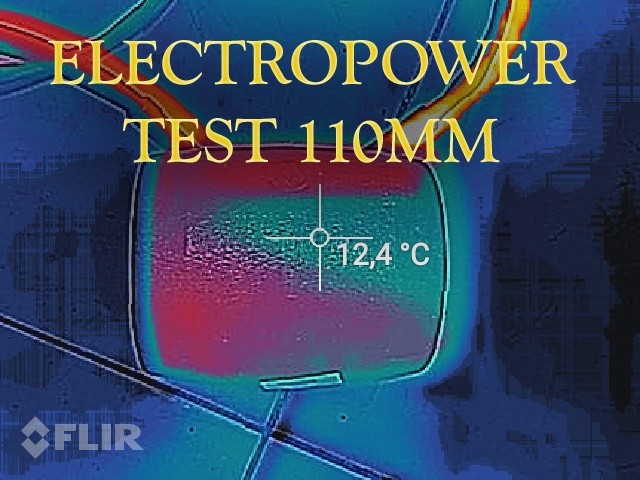

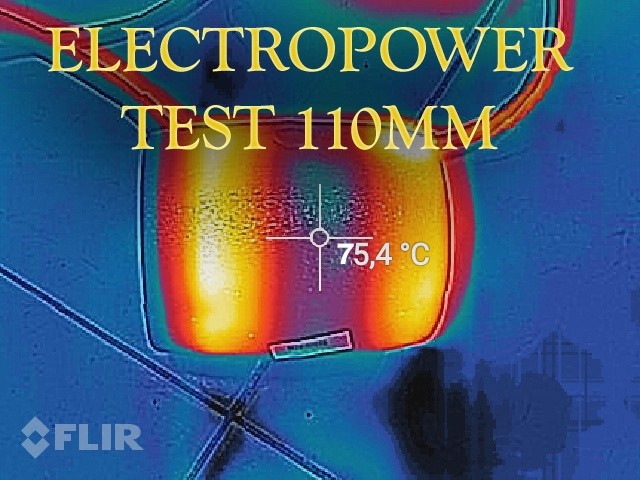

15. EF yönteminde kaynak, manşonkısmındaki ısıtma rezistansları ileyapılır.Manşon içine borularyerleştirildikten sonra kaynakmakinesinin uçları aracılığıylarezistanslar elektrik akımı ileısıtılır.Elektropower ELEKTROFÜZYON EF KAYNAĞI

16. P.E. KAYNAK KESİTİ

17. P.E. KAYNAK KESİTİ

18. FİTTİNG RESİSTANS GÖRÜNÜMÜ

19. POLİETİLEN İLE İLGİLİ ÖZEL SICAKLIKLAR• 120 C de Yumuşama• 130 C de Ergime• 200 C de Kaynama

20. ELEKTROFÜZYON YÖNTEMİNİN TERCİHNEDENLERİ• Boru iç çapında daralmaya yol açmaması.• Makine ve teçhizatın kullanım kolaylığı, hafif ve düşükmaliyetli olması.• Kaynak hızının yüksek olması.• Kaynak bölgesinde basınca dayanımın düşmemesi.• Gaz ve su dağıtım şirketlerinde ihtiyaca cevap veren, genelolarak basınçlı akışkanlarda güvenilir ve uygulaması kolay birkaynak yöntemi olması.• Şebeke inşasının tüm safhaları boyunca her yerde, basınçaltında yapılan bağlantılarda ve tamirat işlerindekullanılabilir olmasıdır.• Kaynak işleminin tam otomatik olması ve buna bağlı olarakminimum düzeyde operatör becerisi gerektirir.

21. ELEKTROFÜZYON KAYNAK İŞLEMİNİN TEMELESASLARI• Yüzeylerin kaynak işlemi için hazırlanması.bunun için okside olmuş yüzeyin dikkatlicekazınması ve temizlenmesi.• Kaynatılması planlanan parçalarınbirbirlerine özel dizaynlı aletler (pozisyoner-kelepçe) kullanarak pozisyonlarınsabitlenmesi• Kaynak işlemi için; kaynak makinasındangereken sürede ve gereken değerde gerilimuygulanması• Kaynatılan parça soğuyana kadar sabitlenenpozisyonun bozulmamasının sağlanması

EF MANŞON MONTAJI

22. EF MANŞON MONTAJI EF Manşonun içerisindeki dayanma sınırınakadar olan uzunluk veya EF Manşonun içeridentoplam uzunluğu ölçülür.

23. Dayanma sınırına kadar olan veya EF manşonuniçeriden toplam uzunluğunun yarısına denk gelenölçü, kaynak yapılacak boru veya ek parçası üzerindeölçülür.

24. Ölçülen kısım boru üzerinde işaretlenir, işaretlialandan boru bitimine kadar olan çepeçevre tümbölge kalem ile karalanır.

25. Kaynak yapılacak boru ve boru ek parçasınınyüzeyindeki parlak okside tabaka, kazıma bıçağı(raspa) ile kazınarak alınır. Boru ucunda talaşlarınoluştuğu gözlenir.

26. Borunun ucunda oluşabilecek talaşlar bir kazımabıçağı ile temizlenmeli ve köşeler yuvarlatılmalıdır.

27. Kaynak işlemi süresince boru kelepçesi (pozisyoner)kullanılmalıdır.

28. Boru ve boru ek parçasının yüzeyleri (manşonun iç yüzeyi)uygun temizleme sıvıları (etil alkol )ile pamukçukbırakmayacak bir bez veya peçete kullanaraktemizlenmelidir.

29. Daha sonra EF Manşonu, boruda ve ek parçasındaişaretlenmiş bölgeler arasına yerleştirilir.

30. Kaynak makinesi soketleri, manşonun kaynakuçlarına yerleştirilir ve kaynağa hazır hale getirilir.

31. Kaynak işlemi için makine hazır sinyali verdiktensonra, barkot okutularak kaynağa başlanır.

32. Kaynak makinası barkot okuyucusubozulur ise• Barkodun bozulması kaynakyapmaya engel değildir.• Barkod numaraları ellekaynak makinasına girilir vekaynak gerçekleştirilir.

33. Kaynak esnasında hata olursa• Kaynak makinası durdurulursa• Soğuma süresi gerçekleşmez ise• Kaynak esnasında elektrik kesilirse•Hatalı kaynak kesilir veyenisi yapılır kaynaktekrarlanmaz

34. 0 9 1 4 1 4 1 5 0 6 3 3 3 8 5 0 0 3 0 6 5 4 4 9I NINNOGAZ45’SOĞUMASÜRESİΦ63ÇAPKAYNAKSÜRESİ65’’

SOĞUMA SÜRESİ

35. SOĞUMA SÜRESİ0=5’ 1=10’ 2=15’ 3=20’ 4=30’ 5=45’6=60’ 7=75’ 8=90’ 9=Message Referrig to table

36. Genel olarak kaynakmakineleri kaynak süresini vevoltajı ekranda gösterir.Kaynak işlemini otomatikolarak sonlandırarak bitişsinyali verir.

37. •Kaynak bittikten sonra manşon üzerindekiindikatörün dışarı doğru yöneldiğigözlenmelidir•İndikatörün çıkmış olması kaynağın başarılıolduğu anlamına gelmez. Sadece malzemelerarası ısıl işlemin gerçekleştiğini belirtir.•Bilindiği gibi başarılı bir kaynak için gerekliparametreler sağlanmalıdır.•Kaynak işlemi sonrasında soğuma süresibeklenmeden herhangi bir müdahaledebulunulmamalıdır.•Kaynak sonrası barkod ile tanımlanansoğuma süresi kadar bekleyiniz.KAYNAK SONRASI DEĞERLENDİRME

38. BASINÇ TESTİ• Basınç Testi Basınç testi, kaynak işlemibittikten en az bir saat sonra, borulartamamen soğuduktan sonra başlatılmalıdır.• Basınç testi DIN 4279/1e uygun olarak yapılır.• Kaynaklı borular üzerine 1.5 x PN basınçuygulanır.• Bu basınç değerinde 10 dk. boyunca düşmeolmazsa, test başarı ile sonuçlanır

39. EF SERVİS HATTI MONTAJIEF SERVİS HATTI MONTAJIEF Servis TE’lerin elektrofüzyon kaynağı öncesi vesonrasında kullanılan 8 önemli parçası vardır.

40. 1-Servis TE2-Cıvatalar3-Raspa(kazıma bıçağı)4-Temizleyici sıvı (etil alkol)5-Temizleyici bez6-Altıgen anahtar7-Alyan delme anahtarı8-Kalem12345678

41. Servis TE’ler etraflıca boru üzerinde işaretlenir.

42. İşaretleme yapıldıktan sonra, işaretli alanlararası kalem ile karalanır.

43. Karalanan kısımlar raspa ile okside tabaka, yağ,kir gibi pislikler kalmayacak şekilde kazınır.Oksitli tabakanın boru üzerinden kazınmasısırasında dn<63 mm borular için yaklaşık 0,1mm dn>63 mm borular için yaklaşık 0,2 mmkazıma yapılmalıdır. Oksitli tabakanın tamamenkazınmaması bağlantıda sızıntılar oluşmasınayol açabilir.

44. Kazınmış bölgeyi ve Servis TE’nin kaynak bölgesini (içkısmını) uygun temizleme sıvılarını (etil alkol) pamukçukbırakmayacak bir bezi veya peçeteyi kullanaraktemizleyiniz.

45. Montaj civatalarını yuvalarına yerleştirip Altı köşeliSW10 boru anahtarı ile Servis TE’nin kaynak bölgesi vesemer aynı hizaya gelene kadar sıkıştırınız.

46. Kaynak makinesinin promblarını Servis TE’ninpromb giriş kısımlarına yerleştiriniz

47. Ürün barkodunu kaynak makinesinin barkod okuyucusu ileokutunuz veya kaynak parametrelerini elle giriniz.Kaynak parametrelerini kontrol ediniz. Kaynak sonrasıbarkod ile tanımlanan soğuma süresi kadar bekleyiniz.

48. Kaynaktamamlandığızaman füzyonindikatörü dışarıçıkarak ısıl işlemintamamlandığınıgösterir.

KAYNAK HATALARI

49. KAYNAK HATALARI• Kaynak yapılacak kısımların kötü hava koşullarından korunmaması• Kaynak yapılacak boru veya ek parçalarının sıcaklığının, EF kaynak makinesininbulunduğu ortam sıcaklığına yakın olmaması• Kaynak yapılacak boru ve boru ek parçasının yüzeyindeki parlak okside tabakanınalınmaması• Kaynak bölgesinin mekanik zorlamalara maruz kalması• Kaynak yapılacak bölgelerin yeterince temizlenmemesi• Kaynak öncesi boruların düzeltilmemesi, oval boru kullanılması• Düşük gerilimle kaynak veya yanlış kaynak süresi seçimi• Boruların veya boru ek parçalarının manşon içine yeterince girmemesi veyagereğinden fazla sürülmesi• Farklı hammaddelerden imal edilmiş boru, boru ek parçası ve elektrofüzyon ekparçası kullanılması• Boru ağızlarının birinin veya her ikisinin dik kesilmemesi

DEPOLAMADA DİKKAT EDİLECEK HUSUSLAR

50. DEPOLAMADA DİKKAT EDİLECEK HUSUSLAR• Üretici firmanın kullanmış olduğu koruyucu ambalajveya karton kutular ürünler kullanılana kadar muhafazaedilmelidir.• Boru ek parçaları daima yüksek sıcaklık verenkaynaklardan uzakta depolanmalıdır.• Boru ek parçalarının yağ ile çalışan materyaller, hidrolikyağlar, gazlar, çözücülerle ve diğer yayılabilenkimyasallarla teması önlenmelidir.• Açık alanda uzun süre boru ek parçaları muhafazaedilecekse güneş ışınlarından korunmak amacıylaüzerleri branda veya siyah PE örtü ile örtülmelidir.

51. SONUÇPE malzemeden imal boru, fittingslerüstün özelliklerinden dolayı uzun yıllarboyunca birçok endüstride özellikle GazDağıtım hatlarında kullanılmaya devamedecektir.Hem gelişen test yöntemleri ve teknolojidaha etkin birleştirme bağlantılarısağlayacak hem de kullanımda olanhatların muayenesi için yön verecektir.

52. İLGİLİ STANDARTLAREN ISO 15494Plastik boru sistemleri – Endüstriyel kullanım amaçlı – Polibüten (PB), polietilen (PE) ve polipropilen (PP)esaslı – Sistem ve elemanları için özellikler – Metrik seriEN 13067Kaynakçı nitelik sınavları-Plastik kaynağı yapan personel-Kaynaklı termoplastik birleştirmeler.EN 1555-1Plâstik boru sistemleri – Gaz yakıtların taşınmasında kullanılan – Polietilenden (PE) – Bölüm 1: GenelEN 1555-2Plâstik boru sistemleri – Gaz yakıtların taşınmasında kullanılan- Polietilenden (PE) – Bölüm 2: BorularEN 1555-3Plâstik boru sistemleri – Gaz yakıtların taşınmasında kullanılan- Polietilenden (PE) – Bölüm 3: EklemeParçalarıEN 1555-4Plâstik boru sistemleri – Gaz yakıtların taşınmasında kullanılan- Polietilenden (PE) – Bölüm 4: VanalarEN 1555-5Plâstik boru sistemleri – Gaz yakıtların taşınmasında kullanılan – Polietilenden (PE) – Bölüm 5: Sisteminamacına uygunluğu

53. EN 1555-2Plâstik boru sistemleri – Gaz yakıtların taşınmasında kullanılan- Polietilenden(PE) – Bölüm 2: BorularEN 1555-3Plâstik boru sistemleri – Gaz yakıtların taşınmasında kullanılan- Polietilenden(PE) – Bölüm 3: Ekleme ParçalarıEN 1555-4Plâstik boru sistemleri – Gaz yakıtların taşınmasında kullanılan- Polietilenden(PE) – Bölüm 4: VanalarEN 1555-5Plâstik boru sistemleri – Gaz yakıtların taşınmasında kullanılan – Polietilenden(PE) – Bölüm 5: Sistemin amacına uygunluğuEN 1555-5Plâstik boru sistemleri – Gaz yakıtların taşınmasında kullanılan – Polietilenden(PE) – Bölüm 5: Sistemin amacına uygunluğu