HDPE BORU VE EK PARÇALARI İÇİN ALIN KAYNAK METODU

A. GİRİŞ

HDPE BORU VE EK PARÇALARI İÇİN ALIN KAYNAK METODU Alın kaynak kalitesi, alın kaynakçının

kabiliyeti, kullanılan ekipman ve standartların uygulanmasını sağlayan gözlemciye doğrudan bağlıdır.

Alın kaynak prosesi başından sonuna kadar titizlikle gözlemlenmelidir.

Bunun sağlanabilmesi için alın kaynak mahallinde bir supervisor bulundurulmalıdır.

Ayrıca, alın kaynak esnasında alın kaynak dataları ekte verilen föylere kaydedilmelidir.

Alın kaynak işlemine başlamadan önce test kaynağı yapılarak alın kaynak parametrelerinin doğruluğu tespit edilmelidir.

Her bir alın kaynakçı gerekli eğitimlerden geçirilmiş ve sertifikalandırılmış olmalıdır.

B. ALIN KAYNAĞI

B1- Alın kaynak işlemine başlamadan önce dikkat edilmesi gereken

hususlar

Alın kaynak yapılan ortamın sıcaklığı +5 °C’nin üzerinde olmalıdır. Yağışlı ve soğuk havalarda

üstü kapalı bir yer seçilmelidir.

Alın kaynak esnasında vantilasyon nedeniyle hızlı soğumanın olmaması için boru uçları

kapatılmalıdır.

Kangal halindeki borularda alın kaynak yapılmadan önce, kangallaşma esnasında oluşmuş olan

ovalliklerinin alınmış olması gerekir.

Alın kaynak bölgesi temiz ve hasarsız olmalıdır.

B2- Alın kaynak metodunun tarifi

Alın kaynağı, aynı çap ve et kalınlığındaki boru ve fitinglerin basınç ve sıcaklık yardımıyla alın

alına birleştirilmesi suretiyle gerçekleştirilen bir bağlantı metodudur. Alın kaynak yapılacak

parçaların ağız kısımları, düzgünce tıraşlanarak erime sıcaklığına kadar ısıtılır (200-220 °C). Daha

sonra da belirli bir basınçla birbirine alın alına yapıştırılır. Alın kaynak basıncı, sıcaklık ve zaman

malzemenin kendi kimyasal ve fiziksel özelliklerini bozmayacak şekilde ayarlanır.

Alın kaynağı metodunda alın kaynak bölgeleri ısıtıcı üzerine belirli bir basınçla bastırılır

(yanaştırma), alın kaynak sıcaklığında hemen hemen sıfır basınçta beklenir (basınçsız ısıtma) ve

basınç altında birleştirilir (birleştirme).

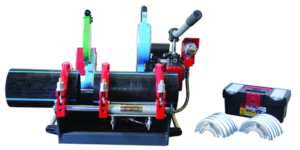

Şekil 1:. Alın Kaynağı yapılacak borular

B3- Alın kaynak hazırlığı

Alın kaynak işlemine başlamadan hemen önce alın kaynak makinası üzerinde görülen set

sıcaklığının kontrol edilmesi gerekir. Bu işlem infrared termometre ile yapılmalıdır. Set sıcaklığına

ulaşıldıktan en az 10 dak. sonra alın kaynak işlemine başlanmalıdır.

Alın kaynak kalitesinin iyi olabilmesi için ısıtıcı yüzeylerinin her alın kaynaktan önce temzilenmesi

gerekir. Temizleme aşındırıcı olmayan yumuşak malzemelerle, alkol vs. yardımıyla yapılabilir.

Isıtıcı yüzeyleri çizik yada hasarlı olmamalıdır.

Birleştirme kuvvetleri ve birleştirme basınçları kullanılan makinanın speklerinde gösterildiği gibi

olmalıdır. Bunlar alın kaynak makinasını üreten firmanın verdiği bilgilere, hesaplamalara,

ölçüm değerlerine göre belirlenmelidir. Hareket basıncı, kaynatılacak parçaların makinada

montajlı iken hafifçe hareket ettirilmesi ile cihazın basınç göstergesinde görülen değerdir. Bu

değer belirlenen birleştirme basıncının üzerine eklenmelidir. Hareket basıncı makinadan

makinaya değiştiği gibi, kaynatılacak borunun çapına ve boyuna göre de değişir. Bu nedenle her

bir alın kaynak işleminden önce hareket basıncı okunarak birleştirme basıncına eklenmelidir.

Birleştirilecek bölgeler alın kaynak yapılmadan önce tıraşlanmalıdır (Şekil 2). Bu şekilde borular

tam olarak alın alına yerleştirilebilir ve yüzeylerdeki kirli bölgeler atılmış olur. Tıraşlanan iki yüzey

birbiri üzerine örtüştürülünce çevre boyunca oluşan boşluğun izin verilen maksimum genişlik

değeri

Boşluk genişliği ve hatalı merkezleme (kaçıklık) olup olmadığı kontrol edilmelidir. Kaçıklık

mümkün olduğu kadar sıfırlanmalıdır. En kötü durumda birleştirme bölgelerinin kaçıklığı

0,1*Cidar kalınlığı’nı geçmemelidir.

Tıraşlanan alın kaynak bölgeleri kirletilmemeli, el ile dokunulmamalıdır. Aksi taktirde tekrar

tıraşlama yapmak şarttır. Alın kaynak bölgesinde tıraşlama sonucunda ortaya çıkan çapaklar

birleşme yüzeylerinden el değmeden temizlenmelidir

BORU AĞIZLARININ TRAŞLANMASI DÜZELTİLMESİ

B4- Alın kaynak prosedürü

Alın kaynağı prosesinde alın kaynak bölgeleri bir ısıtıcı yardımıyla alın kaynak sıcaklığına kadar

ısıtılır ve ıstıcı çıkarıldıktan sonra basınç altında birleştirme işlemi yapılır. Isıtıcı sıcaklığı 200-220

°C arasında olmalıdır. Yüksek sıcaklık daha ince et kalınlığı için geçerli iken düşük sıcaklık büyük

et kalınlıkları için geçerli olur (Grafik 1).

Cidar kalınlığına göre ısıtıcı sıcaklık değerleri

Alın Kaynak işleminin grafiksel olarak gösterilmesi

Yanaştırma:

Kaynatılacak borular birleşme yüzeyleri ısıtıcıya paralel olacak şekilde ısıtıcıya yanaştırılır.

Paralelliğin tam olarak sağlanıp sağlanmadığı oluşan dudak yüksekliğinin tipine bağlı olarak

belirlenebilir. Eğer tam paralellik sağlanamamışsa çap boyunca homojen dudak yüksekliği

oluşmayacaktır. Yanaştırma işlemi P1 basıncı altında T1 süresi boyunca yapılır (Grafik 2). T1

süresi oluşan dudak yüksekliğine göre belirlenir. Olması gereken minimum dudak yükseklikleri

Tablo 2’de 2. kolonda gösterilmiştir. Isıtıcının yerleştirilmesi ve dudak oluşumu işlemleri Şekil 3

ve Şekil 4’ten görülebilir.

P1 ara yüzey basıncı 0,15 N/mm2

dir. Ancak bu basınç alın kaynak cihazının

manometresinde okunan basınç değildir. Kullanıcı ara yüzeyde bu basıncı sağlamak için6

alın kaynak makinasını hangi değere ayarlıyacağını alın kaynak makinası üreticisini verdiği

bilgilere göre belirlemelidir.

Isıtıcın iki boru arasına yerleştirilmesi

Basınçlı Isıtma ( yanaştırma) sırasında ve sonrasında

boru ağızlarının yaptığı dudak

Basınçsız ısıtma:

Bu işlem için yanaştırma basıncından çok kısa bir süre içerisinde alın kaynak yüzeylerini ısıtıcıdan

ayırmadan basınç düşürülür. Bu aşamada birleşme bölgeleri ısıtıcı ile hemen hemen sıfır

basınçta (ara yüzey basıncı) temastadır (P2 ≤ 0,02 N/mm2

). Bu esnada ısı boru ekseni

doğrultusunda ilerler. Isıtma süresi T2 Tablo 2’de 3. kolonda verilmiştir. Bu sürenin gerekenden

kısa tutulması halinde, erimiş plastik kısmın derinliği alın kaynak için gerekli olan derinlikten

daha kısa olur. Isıtma süresinin gerekenden uzun tutulması halinde de alın kaynak bölgesi aşırı

eriyecek veya bozunacaktır.

Isıtıcı

Dudak Dudak

Isıtıcının çıkarılması:

Basınçsız ısıtma işleminden sonra birleşme bölgeleri ısıtıcıdan ayrılır. Isıtıcı çıkarılırken birleşme

bölgelerine zarar verilmemeli veya pislik bulaştırılmamalıdır. Isıtıcı çıkarıldıktan sonra çok

çabuk bir şekilde birleştirme işlemi gerçekleştirilmelidir. Eğer gecikilirse soğuma ve oksitlenme

nedeniyle alın kaynak kalitesi bozulur. Bu aşama için maksimum süre T3 Tablo 2’de 4. kolonda

verilmiştir.

Birleştirme:

Isıtıcı çıkarıldıktan sonra borular birbirine yanaştırılır. Yanaştırma kesinlikle ısıtılmış yüzeylerin

birbirine çarpması şeklinde olmamalıdır. İstenilen P3 basınç değerine (ara yüzey basıncı) lineer

bir şekilde çıkılmalıdır (Grafik 2). Gerekli süre T4 Tablo 2’de 5. kolonda verilmiştir. Birleştirme

basıncı P3 0,15±0,01 N/mm2

olmalıdır.

Basınçlı ısıtma sonrasında ısıtıcının çekilip

boruların ağız ağıza getirilmesi veya basınç

altında birleştirilmesi

Soğutma:

Soğutma esnasında birleştirme basıncı P3 (ara yüzey basıncı) sabit tutulmalıdır. Birleştirme

işleminden sonra düzgün ikili dudak oluşmalıdır. Dudak boyutları ve şekli kaynağın

düzgünlüğünü gösterir. Birleştirilen boruların melt-flow’una bağlı olarak farklı dudak şekilleri

oluşabilir. Şekil 6’da gösterilen K değeri her zaman sıfırdan büyük olmalıdır. Bu aşama için

gerekli minumum süre T5 Tablo 2’de 5. kolonda verilmiştir.

kaynak sonrasında oluşan Dudak detayı

Alın kaynağı işleminde önerilen alın kaynak parametreleri

Not: Tabloda verilen alın kaynak parametrelerinden herhangi birinin dışına

çıkıldığında veya anlatılan prosedürlerden birine uyulmadığı zaman tüm alın kaynak

işlemi tekrar yapılmalıdır.

B4- Adım adım alın kaynak işlemi

1. Gerekli alın kaynak koşullarını sağla, ör. alın kaynak mahallinin üstünün kapatılması.

2. Alın kaynak makinasını jeneratöre ,elektrik hattına bağlayarak çalışıp çalışmadığını

kontrol et.

3. Alın kaynak yapılacak boruları makinaya yerleştir ve boruların aksiyel yönde kolay

hareket edebilmesini sağla.9

4. Birleşme bölgelerini tıraşla.

5. Tıraşlama aparatını makinadan çıkar.

6. Alın kaynak bölgesinden çapakları temizle (fırça veya kağıt havlu)

7. Hava sirkülasyonuna karşı boru uçlarını kapat.

8. Birleşme yüzeylerinin birbirine paralelliğini yüzeyleri birbirine değdirerek kontrol et (en

kötü durumdaki boşluk genişliği Tablo 1’deki değerleri geçmemeli).

9. Kaçıklıkları kontrol et (en kötü durumda maksimum 0,1xCidar kalınlığı).

10. Isıtıcı yüzey sıcaklığını kontrol et (Grafik 1).

11. Isıtıcı yüzeylerini aşındırıcı olmayan ve tüy bırakmayan bez veya kağıt havluyla temizle.

12. Hareket basıncını alın kaynak makinasının manometresinden oku ve bu değeri ekte

verilen alın kaynak föyüne yaz.

13. Alın kaynak makinası üreticisinin verdiği hesaplamalara veya tablolara göre yanaştırma,

basınçsız ısıtma ve birleştirme basınçlarını belirle.

14. Tablo 2’deki değerleri alın kaynak makinası üzerinde uygula.

15. Isıtıcıyı alın kaynak pozisyonuna getir.

16. Birleşme bölgelerini ısıtıcıya çabuk bir şekilde yanaştır ve yanaştırma basıncında

Tablo 2’de 2. kolonda verilen minimum dudak yüksekliklerinin oluşmasını bekle.

17. Basıncı P2 basıncına düşür. Bu basınç sıfıra yakındır ≤0,02 N/mm2

. P2 basıncında

Tablo 2’de 3. kolonda verilen süre kadar bekle.

18. Boruları birleşme bölgelerine zarar vermeden ısıtıcıdan ayır ve ısıtıcıyı al.

19. Birleşme yüzeylerini Tablo 2’de 4. kolonda verilen süre içerisinde hemen hemen

değecek kadar birbirine yanaştır. Daha sonra %100 teması yaklaşık sıfır hızda

gerçekleştir ve hemen sonra Tablo 2’de 5. kolonda verilen süre içerisinde birleştirme

basıncı P3’e lineer bir şekilde çık.

20. 0,15 N/mm2

’lik birleştirme basıncından sonra dudak oluşmuş olmalıdır. Şekil 6’ya göre K

değeri her kesitte sıfırdan büyük olmalıdır.

21. Birleştirme basıncı altında Tablo 2’de 5. kolonda verilen süre boyunca soğuma için

bekle.

22. Soğuma sonunda kaynatılmış parçaları makinadan demonte et.

23. Ekte verilen alın kaynak föyünü tamamla.10

EKLER

EK1- Alın Kaynağı alın kaynak kalitesiyle ilgili dikkat edilecek hususlar

Başarılı bir alın kaynak elde edebilmek için yukarıda belirtilen parametrelerin dışında;

i) Alın kaynak yapılacak malzemelerin birbiriyle şeklen uyumlu olmasına dikkat edilmelidir.

ii) Nem, rüzgar veya düşük sıcaklıktaki ortamlarda , alın kaynak parametrelerinin

etkilenmemesi için makine çalışma alanı bu etkilerden korunmalıdır.

iii) Alın kaynak yapılacak boruların alınlarının ısıtma süresi sonunda aynı sıcaklıkta olmasını

garanti edebilmek için alın kaynak bölgesi direkt gün ışığı vb etkilerden korunmalıdır.

iv) Alın kaynak işlemi öncesinde kaynatılacak boruların alınları toz, çapak vs olmaması için

temizlenmelidir.

v) Borular, alın kaynak işlemine başlanmadan önce kafalara sağlam olarak bağlanmalıdır. Bu

hem parçaların tam olarak merkezlenip doğru bir alın kaynak elde edilebilmesi için

gereklidir, parçaların tıraşlama sırasında kafadan kurtulup, operatöre zarar

vermesini önlemek açısından önemlidir.

vi) Alın kaynak işlemi sırasında (soğuma süresi dahil) alın kaynak yapılan parçalar hiçbir

şekilde mekanik bir kuvvete ve zorlamaya maruz bırakılmamalıdır. Alın kaynak yapılan

borunun farklı kısmı, kolay hareket edebileceği kayıcı bir zemin üzerinde bulunmalıdır. Bu,

alın kaynak bölgesine kuvvet uygulanmadan ileri-geri beslemenin sağlanabilmesi

açısından gereklidir.

vii) Tıraşlayıcı bıçağının gerekli keskinlikte olduğundan emin olunmalıdır. Belirli zaman

aralıklarında bıçak bilenmeli yada değiştirilmelidir.

viii) Isıtıcının teflon kaplamasında derin çizik, çentik.vb. olmamalıdır.Belirli aralıklarla ısıtıcı yüzeyi kontrol edilmelidir.

Alın Kaynağı alın kaynak problemleri ve muhtemel nedenleri

Fazla dudak genişliği Aşırı ısıtma; fazla birleştirme kuvveti

Dudak orta kısmında oluşan

boşluk yüksekliği çok fazla

Fazla birleştirme kuvveti; Yetersiz ısıtma; Isıtma

esnasında basınç

Dudak üst kısmı düz Fazla birleştirme kuvveti; Aşırı ısıtma

Boru etrafında üniform olmayan

dudak

Hatalı yerleştirme (merkezleme); Arızalı ısıtma aparatı;

Yalnış ekipman; Yetersiz tıraşlama

Dudaklar çok küçük Yetersiz ısıtma; Yetersiz birleştirme kuvveti

Dudaklar boru dış yüzeyi üzerine

dönmemiş (overlap)

Dudak orta kısmında oluşan boşluk az: Yetersiz ısıtma

ve yetersiz birleştirme basıncı

Dudak orta kısmında oluşan boşluk çok: Yetersiz ısıtma

ve fazla birleştirme kuvveti

Dudaklar çok büyük Fazla ısıtma süresi

Dudak dış kenarı kare şeklinde Isıtma esnasında basınç uygulanmış

Pürüzlü dudak yüzeyi Alın kaynak bölgesine alın kaynak esnasında

hidrokarbon bulaşmış

EK3- Alın Kaynağı alın kaynak kalitesinin kontrol edilmesi

i) Örnek bir birleştirme hazırlanır

ii) Görsel olarak birleştirme bölgesi incelenerek aşağıda verilen kabul edilen birleştirme

resimleriyle kıyaslanır.

iii) Örnek birleştirmenin tamamen soğumasına izin verilir.

iv) Örnek üzerinden 8 adet parça kesilir

v) Kesilen parçanın birleştirme bölgesi görsel olarak aşağıda verilen kabul edilen birleştirme

resimleriyle karşılaştırılır. Herhangi bir boşluk, hatalı yanaşma, kaynamamış bölge

olmamalı.

vi) Numune parça uç kısımları birbirine değecek şekilde bükülür.

Resim var

vii) Alın kaynak bölgesinde deformasyon gözlenlenmemeli. Sonuç, kabul edilmeyen (aşağıdaki

şekillerde gösterilen) bağlantı resimleriyle kıyaslanır. Eğer bir sorun varsa yeni numune

hazırlanarak aynı işlemler tekrar edilir.

Diğer bir kaynak metodu olan elektrofüzyon kaynak methoduna buradan bakabilirsiniz.