Polietilen boru hatlarını bağlama yöntemleri.

Polietilen boru hatlarını bağlama yöntemleri. Son zamanlarda, polietilen borular pazar kazanıyor ve bu nedenle daha çok montaj yapılırken farklı sistemler kaynak kullanılır polietilen borular kendi elleri. Kaynak türlerinin yanı sıra, uygulama teknolojisi hakkında, bu yazı size söyleyecektir.

Polietilen boruların metalle karşılaştırıldığında popülerliği birkaç nokta ile açıklanabilir:

- polietilen boruların nispeten küçük bir maliyeti;

- her koşulda çalışma imkanı;

- bu tür boruların montajı ve kaynaklanması için küçük zaman maliyetleri;

- az miktarda atık;

- kaynaklı dikişlerin mukavemeti, boruların kendilerinin dayanımından daha aşağı değil;

- tüm uzunluk boyunca esneklik bakımı.

Boru ek yerleri çeşitleri

Herhangi bir borunun birbirine bağlanması için aşağıdakiler kullanılır:

- Mekanik bağlantı. Boruları bağlamanın en kolay yolu bağlantı parçaları kullanmaktır. Çeşitli konfigürasyonların ek konnektörleri çeşitli sistemlerin montajına izin verir.

- kaynak. Borular kazısız teknolojisi ve yüzey üzerine montaj sonrası siper döşeme bir metot kullanılarak monte edilebilir. Esnekliği korumak için (mukavemet kaybı olmadan) su sağlama sistemi Polietilen borulardan kontak kaynağı uygulanır. Pratikte, aşağıdakiler kullanılır:

- alın kaynağı;

- elektromotif kaynağı.

PE boru kaynak teknolojisi

Kaynak Butt

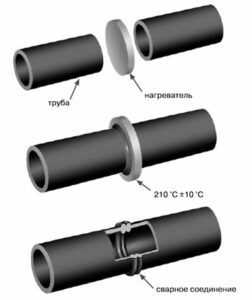

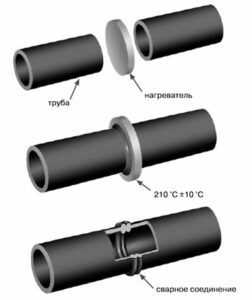

5 mm’den – alın kaynak yöntemi daha büyük bir çapa, 50 mm ve duvar kalınlığı olan boruyu birbirine bağlamak için kullanılır. Bu yöntemin sıkıca moleküler seviyede erimiş parça ile bağlanmış mümkün olan istenen viskozite polietilen durumuna ısıtma elemanı (plaka) ile temas halinde boru uç kısımları kaynak ısı yer alır.

Polietilen boru alın kaynağı: el boru, yüksek kalitede kaynak üretmek sağlayacak şu, aşağıda gösterilmiştir:

- Boru uçlarını kaynak makinesine takın.

- Boru uçları arasına ısıtılmış bir levha yerleştirin.

- Boruların uçlarını gerekli basınç altında ısıtıcıya doğru bastırın.

- İstenen erime polietilen derecesine kadar bekleyin (birincil ızgara oluşmadan önce).

- Basıncı biraz alçaltın ve uçların ısınmasını bekleyin.

- Isıtıcıyı sökün.

- Boruları bağlayın ve taslak için gerekli basıncı yaratın.

- Komple sistem soğutuluncaya kadar bekleyin.

Polietilen boruların kaynağı için modern pazar çeşitli tipte özel cihazlar sunar:

- mekanik bir sürücüye sahip aparatlar;

- hidrolik tahrikli cihazlar;

- yazılım kontrolü kullanan cihazlar.

Uçtan uca polietilen boruların bir dizi inkar edilemez avantajı vardır:

- İnsan faktörünün ortadan kaldırılması. Sonuç olarak, tüm bağlantıların sürekli mükemmel kalitesi sağlanır.

- Otomatik süreç kontrolü. Tüm kaynak bağlantılarının kalitesi hakkında yazılı bir sonuç verilir.

- Kaynak işlemi sırasında kayıt tutma. Kaynaklanacak boruların tiplerini ve boyutlarını ve makinenin bunları kaynaklamak için aldığı süreyi dikkate alın.

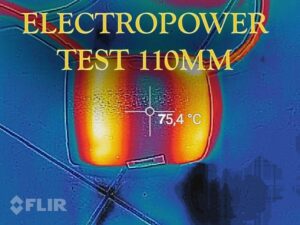

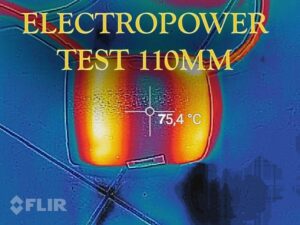

Kaynak elektrofüzyonu

Basınçsız drenaj ve kanalizasyon sistemlerinin montajı için kaynak genellikle elektrofüzyon yöntemidir – elektrik kaynaklı bağlantı elemanları kullanılarak polietilen boruların kaynağı. Bu tür kaynak, boruların kalınlığına ve çapına bakılmaksızın kullanılır. Çalışmalar -10 ila +30 derece arasında bir ortam sıcaklığında gerçekleştirilebilir.

Çalışmaya başlamadan önce şunları yapmanız gerekir:

- Ekipmanı yerleştirmek ve kaynak işlemini yapmak için bir yer hazırlayın.

- Tüm kaynak ekipmanlarını hazırlayın ve kontrol edin.

- Gömülü elektrikli ısıtıcılar (“fittings” veya “fittings”) ile kullanılan boru ve bağlantı parçalarına bağlı olarak kaynak parametrelerini seçin.

- Bağlantı parçasının iç yüzeyini kirden temizleyin.

Bir profesyonelden tavsiye:Bağlantı elemanlarını temizlemek (yağdan arındırmak) için, uçucu bir sıvı ile nemlendirilmiş temiz bir bez kullanın.

Kaynaklı borular hazırlayın. Boruların uçları, gerekirse, bağlantı parçaları spiralinin ve erimiş polietilenin boruya akmasını önlemek için düzgün bir şekilde kesilir.

- Oksitlenmiş tabakayı çıkarın. Üretimi sırasında borunun yüzeyinde oluşturulan oksit tabakası, boruların uçlarının özel kazıyıcılar veya talaş kaldırma işlemi ile 0,2 mm’lik mekanik temizliği ile giderilir.

Bir profesyonelden tavsiye:Mekanik temizlemenin sonunda ilave yağ giderme işlemi sadece kaynaklı boru yüzeylerine yanlışlıkla elle dokunursanız veya başka bir şekilde kirletmeniz durumunda gereklidir.

- Boruları ve parçaları konumlandırıcıda tutturun ve ortalayın.

- Ek olarak, borunun kaynaklı eklemini ve toz ve kirden yapışan yapışkan bandı ile koruyun.

Bir profesyonelden tavsiye:Çalışma sırasında ısı kaybını önlemek için açık boru uçları sönümlenmelidir.

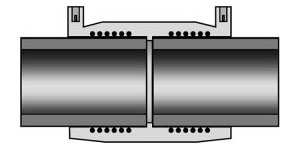

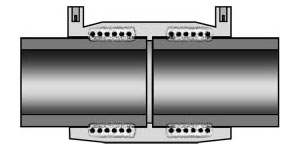

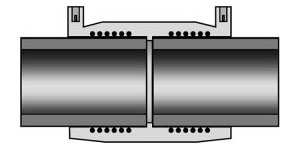

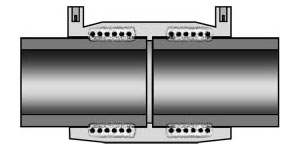

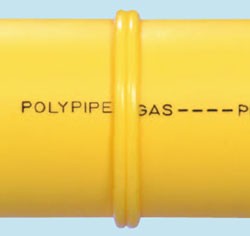

Aşağıda, polietilen boruların kuplörlerle görsel bir şekilde gösterimi yapılmıştır: yapılan işin tüm sürecini görmenizi sağlayan bir video kılavuzu.

Kaynakların kalitesini kontrol etme

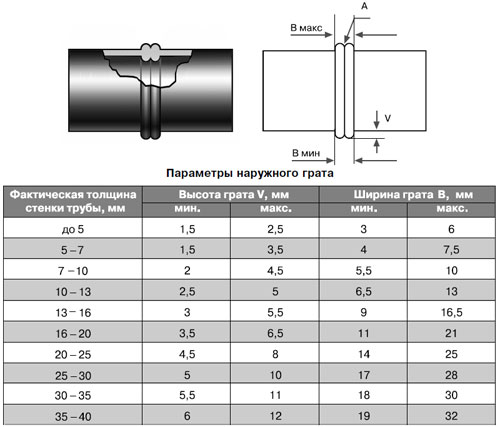

Her üretimde olduğu gibi, polietilen boruların elle kaynaklanması yapılan işin vazgeçilmez bir kalite kontrolünü gerektirir. Kaynak dikişi dışarıdan görsel olarak incelerken, aşağıdakilere dikkat edin:

- boruların birleşme yerindeki derz, yüzeylerinin seviyesinin altında olmamalıdır;

- boruların birbirine göre yer değiştirmesi, duvarlarının kalınlığının% 10’unu geçmemelidir;

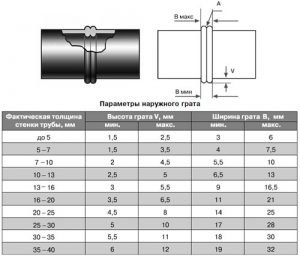

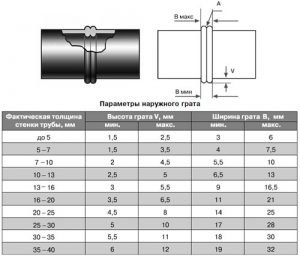

- kaynak sırasında elde edilen iç ve dış makaralar, borunun duvar kalınlığı 5 mm ve duvar kalınlığı 6 ila 20 mm arasında ise 5 mm’den fazla ise, 2,5 mm’ye kadar bir yüksekliğe sahip olmalıdır.

Eğer dikiş yukarıda belirtilen tüm gereklilikleri karşılıyorsa, bağlantının yüksek kalitede olduğu düşünülür ve sonuçta ortaya çıkan boru hattı tüm operasyonel süresine hizmet edecektir.

Çeşitli fonksiyonel amaçlarla boru hatlarının oluşturulması için üretimde ve evde, giderek pahalıya mal olmak yerine çelik borular polimer kullanın. Boru ürünlerinin imalatında kullanılan plastik tiplerinden biri polietilendir. Boru hattının oluşturulması için, termoelektrik bağlantıların bağlanması ile ilgili teknolojinin yanı sıra, polietilen kıvrım kaynağı kullanımı için ayrı boru parçalarının bağlanması gereklidir. Polietilen (PE) boru ürünlerinin her bir yönteminin özellikleri, makalede ele alınacaktır.

Polietilen boruların uygulama alanları

Üretim alanında, su, kanalizasyon, gaz ve petrol boru hatlarının döşenmesinde polietilen boru hatları kullanılmaktadır. Daha önce çelik veya çelik nerede dökme demir borular, şimdi kullanılıyor polimer ürünler. Bunun nedeni polietilen boru hatlarının özelliklerinden kaynaklanmaktadır:

- malzemenin mukavemeti;

- boru ürünlerinin esnekliği;

- metal borularınkinden daha düşük bir büyüklük sırasındaki hafiflik;

- yüksek hızlı döşeme ve kaynaklı eklemlerin oluşumu;

- polimer malzemelerin düşük maliyeti;

- boru hattı oluşumu sürecinin daha az zahmetli olması ve döşenmesi.

PE boruları ev tipi açık boru hatlarını döşemek için kullanılır (su temini, kanalizasyon). İç iletişim ve ısıtma sistemlerinin kurulumu için daha dayanıklı ve ısıya dayanıklı çapraz bağlı polietilen ürünleri kullanılmaktadır.

PE boruları bağlama yöntemleri

Harici gövde ve yerel haberleşme kurulurken, farklı boru çapları arasında geçiş yapmak ve farklı malzemelerle yapılan geçişler için ayrı boru bölümleri bağlamak, ağların dallarını oluşturmak gerekir. Bunun için çeşitli bağlantı yöntemleri kullanılır. polimer borulararalarında ürünler:

- dişli adaptör parçaları ile yerleştirme;

- boru elemanlarının alın kaynağı;

- termoelektrik kuplaj ve kaplinlerin uygulanması.

Küçük çaplı polietilen boruları düşük basınçlı evsel su şebekeleri oluştururken dişli bağlantı elemanları kullanılır. Büyük çaplı PE boruların birleştirilmesi için iki yöntem daha ayrıntılı olarak ele alınacaktır.

Alın Kaynak

Polietilen ürünlerin kaynaklanması için bu yöntem, iki ön-erimiş yüzeylerin güçlü bir monolitik füzyonu oluşturmak için polietilen özelliğine dayanmaktadır. Yakın temasla, termal olarak yumuşatılmış plastik, polimerin bir başka kısmı ile moleküler bağlar oluşturur. Soğutulduğunda, bu şekilde eklenmiş olan bağlantı, polietilen boru hattının diğer bölümlerindeki başlangıç malzemesinden farklı değildir.

Bu tür kaynakların niteliksel olarak yerine getirilmesi için birkaç koşulu yerine getirmek gerekir:

- kaynaşmış parçaların aynı çapı ve kimyasal yapısı (polietilen, ürünleri işaretlerken belirtilen farklıdır);

- uçların doğru geometrisi (ideal bir daire olmalı);

- yeterli duvar kalınlığı (boru çapına bağlı olarak 5-6 mm’den az olmamalıdır);

- kaynak sırasında eksenlerin tam tesadüf;

- her iki tarafta pürüzsüz, tozsuz ve maksimum düzlenmiş boru ucu;

- belirli bir ısıtma periyodunun (belirli bir sıcaklıkta) ve kaynaklı dikişin soğutulması.

Yukarıdaki tüm şartları özel ekipman kullanmadan gerçekleştirebilmek çok sorunludur.

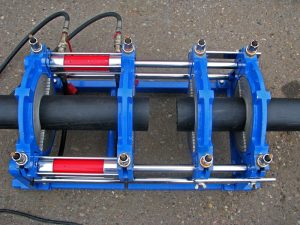

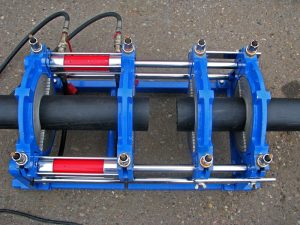

Alın Kaynak Ekipmanları

Polietilen boruların kıvrımlı bağlantı termal bağlantısı için kullanılan cihazlar karmaşık ve pahalıdır, bu nedenle kaynak genellikle uzmanlaşmış kuruluşlarca gerçekleştirilir. Gerekli cihazlar kümesi şunları içerir:

- merkezleyici (boruların birleştirme parçaları ile kenetleme cihazlarının her iki tarafta hareket ettiği koşucular içeren bir çerçeve);

- sıkıştırma basıncını ve ısıtma sıcaklığını düzenleyen hidrolik cihaz;

- borular için kırparak düzeltici;

- her iki tarafı da ısıtmak.

Tüm iş operasyonları, boruların özel kelepçelerle sabitlendiği merkezleyici içerisinde gerçekleştirilir. Polietilen boruların alın kaynağı işleminin dizisi daha fazla dikkate alınacaktır.

Alın kaynak işleminin tanımı

- Geçiş boruları, uçların yuvarlaklığını ve duvar kalınlığını kontrol ettikten sonra, merkezleyicinin hareketli sıkma cihazlarına sabitlenir.

- Boru uçları toz ve sudan arındırılır, daha sonra hidrolik bir tahrik yardımı ile sıkma tertibatları boruları bir düzeltici ile kesmek için birbirlerine yaklaşırlar. Düzeltici kaldırılır, daha sonra uç uçlarının sıkılığı kontrol edilir.

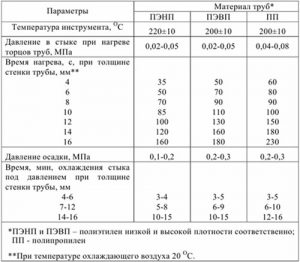

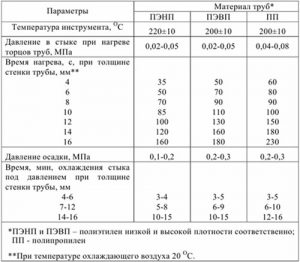

- Dikişli uçlar yağdan arındırılır. Merkezileştiricinin ortasına bir ısıtma “aynası” yerleştirilmiştir. PE boruların kaynağı için ısıtma sıcaklığı 210 ° C’dir. Kelepçeler tekrar ısıtma işleminin başlangıcında, özel tablodaki verilerden belirlenen bir basınç sağladığı hidrolik ile değiştirilir. Aynı zamanda belirli çaptaki, duvar kalınlığındaki ve plastik tipindeki ürünler için ısıtma ve soğutma süresini gösterir.

- Polimerin eridiği ısıtma periyodundan sonra, bileşiğin sabit bir durumda soğumasına izin verilmesi gerekmektedir. Soğutulmuş boru merkezleme biriminden çıkarılır, kelepçeler serbest bırakılır ve bir sonraki eklemin kaynatılmasına devam edilir.

Tarif edilen ekipman yardımı ile herhangi bir çaptaki polietilen boruların kesilmesi yapılır. Bu kaynak yönteminin dezavantajı onun için kaynak işleri ekipmanı kurmak için alana ihtiyacınız var. Polimer boru hattını doğrudan hendekte bağlamak veya plastikten başka bir malzemeden yapılmış bir boruya geçiş yapmak için aşağıdaki yöntemi kullanmak daha uygundur.

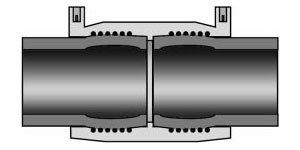

Termoelektrik bağlantı elemanları ile PE boruların kaynağı

Bir polietilen boru hattının bağlanması için olan bağlantılar, gövdeye, iç yüzeye daha yakın, parçanın üstüne monte edilen elektrik terminallerine bağlanan ısıtma bobininin dönüşlerine sahiptir. Belirli parametrelere sahip elektrik kontaklarına bağlandığında, helezon belli bir sıcaklığa ısıtılır, kuplajın iç polimerik tabakasını ve yerleştirilen borunun yüzeyini eritir. Akımın tedariki sona erdiğinde, birleştirilecek ürünlerin yüzeylerinin moleküler bir füzyonu vardır.

Termoelektrik kuplörün terminallerine akım beslemek için, kendiliğinden kaynak tipine bağlı olarak kaynak işlemi modunu ayarlayan özel bir invertör kullanılır (bu bilgiler cihazın algılayıcısı tarafından kaplin barkodundan okunur).

Polietilen boruların otomatik termal kuplaj modu, insan faktörünün kaynak prosesi üzerindeki etkisini en aza indirir. Ancak, kuplaj yöntemiyle birleşmeden önce borunun bağlantı parçası hazırlanmalıdır. İlk olarak, boru yüzeyinden özel bir kazıyıcı ile küçük bir oksitlenmiş polimer tabakası çıkarılır, bundan sonra borunun dış yüzeyi ve iç bağlantı parçası tamamen yağdan arındırılır.

Termoelektrik bağlantıların bağlanması farklı çaplarda ve PE boru tiplerinde mevcuttur. Bir tarafta, polietilen boru hattının bir araya getirilmesi için bir açıklık olduğu, diğer malzemeden yapılmış borulara bağlanmak için ise gövdeye bir dişli geçişin lehimlendiği ara bağlantı elemanları bulunmaktadır.

Termoelektrik bağlantı parçaları oldukça pahalı kaynak invertörü. Bununla birlikte, polietilen boruların manşonlu kaynak yapılması, bir alın derzinden (15 Atm’a kadar basınç için tasarlanmış) çok daha güvenilirdir, bununla birlikte, çalışma sınırlı bir alanda (doğrudan siperin içine) gerçekleştirilebilir.

Üretim ve ev kullanımında kullanılan polietilen borular giderek daha fazla kullanılmaktadır: hafif ve düşük fiyatlıdırlar, paslanmazlar ve en önemlisi montajı kolaydır. En güvenilir bağlantı türü, polietilen boruların kaynağıdır. Bu, mekanik bir bağlantıdan daha emek-yoğun bir yöntemdir, ancak kalitesi de daha yüksektir. Ana şey, polietilen boru kaynak teknolojisini gözlemlemektir. Tüm kalifiye kaynakçılar sertifikasyonu geçmelidir.

Çoğu zaman, üç tip kaynak kullanılır: buttstock, popo ve bir elektrik kuplajının yardımı ile. Bu yazıda alın kaynağı hakkında konuşacağız.

Alınacak borular en az 50 mm’lik bir çapa ve en az 5 mm’lik bir duvar kalınlığına sahipse, alın kaynağı kullanılabilir. Bu teknolojiye göre, segmentler sıkıca sabitlenmekte, kenarlar daha iyi temas için düzleştirilmekte, özel bir ünite ile ısıtılmakta ve eritilmekte, daha sonra boru hattı birleştirilmekte ve kaynaklanmaktadır. Her şey doğru şekilde yapılırsa, düzgün ve eşit bir dikiş oluşturulur.

Alın kaynağı aynı zamanda aşağıdaki nüansları da hatırlamalıdır:

- işin yapılacağı odadaki hava sıcaklığı veya caddede -15 ° ‘den az olmamalı ve + 45 °’ den fazla olmamalıdır;

- borular aynı çapta ve SDR olmalı ve aynı marka polietilenden yapılmalıdır.

Iş süreci

Polietilen popo uçlarının kaynak teknolojisi altı aşamaya ayrılabilir:

- Boruların hazırlanması ve hizalanması.

- Kırpma.

- Isıtıcının (kaynak aynası) montajı ve ısıtması.

- Isıtıcının çıkarılması (boru uçları sigortalandıktan sonra).

- Kaynak.

- Soğutma.

Çalışmaya başlamadan önce borular hazırlanmalıdır. Kesimin düz olduğundan emin olarak bunları istediğiniz uzunlukta parçalara ayırın. Kaplinler dahil tüm parçalar temizlenmeli ve yağdan arındırılmalıdır. Bundan sonra parçalar kaynak cihazının merkezleyicisine sabitlenir.

İkinci aşama, uç kesmedir, yani tüm fazla malzeme, özel bir kesici kullanılarak çıkarılır. Uygun elektriksel olarak kontrol edilen kullanımı: Cihaz, bir dik açıda boru ucunu hizalar tüm tümsekleri ve fiş kaldırır.

Sonuç olarak oluşan talaşlar düz bir şeritle çıkmaya başlayana kadar devam edilmelidir. Boşluk olmadığından emin olmak için, detaylar doğrulama için bir araya getirilir. Boru bölümünün füzyon ve daha ileri kaynak nedeniyle azalacağı akılda tutulmalıdır. Bu mesafenin ne olacağını anlamak için, talimatlara bakmak daha iyidir: her boru hattı çapı için bu boyut farklı olacaktır.

Borular hazırlandıktan sonra, aralarında özel bir ısıtma elemanı bulunur. Uçların ısıtmaya karşı bastırılması gerekirken, ısıtma sırasında presleme basıncını değiştirmek imkansızdır. Isıtma süresi koşullara bağlı olarak değişir. Kesin zaman, polietilen boru kaynak parametrelerinin tablosunda bulunabilir.

Ayrıca, kaynak ayna kaldırılmalıdır ve onlara eşit basınç vererek en kısa sürede iskelesinin uçları,. Isıtılmış yüzeyler soğuduktan sonra, bu, kurulumun kalitesini etkileyecektir. Ayrıca, silerken de ısıtma cihazı Kaynaklı boruları kirletmeyin veya hasar vermeyin.

Segmentler arasındaki doğrudan kaynak sırasında, son rendeleme ve moleküler bağlar oluşur. Basınç son aşamada tutulmalıdır – soğutma. Polietilen tamamen soğutuluncaya kadar beklemek gerekir, daha sonra boruları merkezleme cihazından almak mümkündür.

Sonuç düzgün ve doğru bir dikiş olmalıdır. Bir işareti kaliteli çalışma Her iki tarafta da aynı büyüklükte olması gereken simetrik bir boncuk olacak. Izgaraın rengi borularınkiyle aynı olmalıdır, kötü bir işaret çatlakların, gözeneklerin ve yabancı kapların varlığı olacaktır.

parametreler

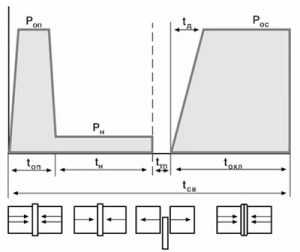

Polietilen boruların uç uca bitmesi, belirli bir parametre kümesi gerektirir. Bu, takım ısıtmanın sıcaklığı, uçlara ısıtma elemanına basıldığında basınç, maruz kalma süresinin süresidir.

Kural olarak, gerekli tablolar, polietilen borular için kullanılan kaynak ekipmanının çalışmasıyla ilgili talimatlarda bulunabilir.

sıcaklık ısıtma elemanı erime ve ısıtma için sabittir, 200 ila 220 ° aralığında tutulmalıdır. Ancak basınç ve ısıtma süresi, her bir boru hattı türü için ayrı ayrı hesaplanır.

Basıncı, hidrolik pompanın basınç göstergesine göre ayarlamak en iyisidir. Bununla birlikte, basınç manuel olarak oluşturulmuşsa veya basınç göstergesi yoksa, oluşturulan boncuk rulolarının şekline ve boyutuna göre görsel olarak belirlenmelidir. Saati belirlemek için bir kronometre kullanılır.

ekipman

Montaj işleminin mümkün olduğunca verimli bir şekilde yapılması için, polietilen boruların kaynaklanması için özel ekipman kullanılması gerekmektedir. Hidrolik veya mekanik tahrikli en uygun cihazlar için.Bu birimlerin kullanılması, insan faktörünün sürece müdahale etmeyeceğine, yani hem kurulumun kalitesini hem de hızını arttırmanın mümkün olacağına dair güven verecektir.

Polietilen boruları kendiniz kaynaklamak ve sızdırmaz hale getirmek için montajı yapabilirsiniz. Bunu yapmak için birkaç bileşen parçalarıbirbirinden bağımsız olarak çalışabilir.

Makinenin merkezi elemanı merkezleyicidir. Dört metal kelepçeyle parçaları ve bağlantı parçalarını sabit bir şekilde sabitleyen bir çerçevedir.

Polietilen boruların kaynak işlemi sırasında, bir yüz parçası olmadan yapamazsınız. Bir elektrik motoru ile donatılmış bir disk mekanizmasıdır. Ünite, kaynaklı parçaların uçlarını temizlemek için tasarlanmıştır. Düzeltici, kaynak makinesine takılabilen özel bir bağlantıya sahiptir.

Isıtma elemanı boru uçlarını ısıtmak ve eritmek için gereklidir. Bir termometreye sahiptir ve yüzeyi Teflon ile kaplıdır, böylece polietilen yapışmaz.

Sabit bir basınç seviyesi sağlamak için bir hidrolik tahrik gereklidir. Ancak, mekanik bir sürücü kullanabilirsiniz. Bu durumda, basıncın manuel olarak ayarlanması gerekecektir.

Ayrıca, çalışırken, redüksiyon eklerine ve elektronik kontrol ünitesine ihtiyacınız vardır.

Kaynaklı parçaların kalitesi büyük ölçüde iyi ekipmana bağlıdır, ancak kaynakçıların profesyonelliği de önemlidir. Bu nedenle, iş için sertifikalı uzmanları davet etmek gerekir. Bu durumda kaynak hızlı ve kaliteli olacaktır.

Polietilen boruların operasyonel ve teknolojik özellikleri birçok yönden polipropilen borularınkine benzerdir – korozyona, iç yüzey büyümesine, kimyasal direncine, çevre dostluğuna uyulmaması, uzun vadede düzgün kullanıldığında servis. Ancak, farklılıklar var – ikisi de pozitif özellik ve negatif. nispeten düşük bir ısı direnci polietilen boru kullanımı C 40-50 ° üstünde bir sıcaklıkta sıvı taşımak için bundan önler Soğuk su temini, gaz boru hatları, havalandırma sistemleri vb. Için kullanılır. Bir istisna ile + 95 ° C arasındaki sıcaklıklarda çalıştırılabilir, çapraz-bağlı polietilen (PE-X, XLPE PE-C) olduğu Donma PE boruları (-70 ° C kadar), dış boru yapımı için mükemmel bir malzeme sağlar.

Polietilen borular için kaynak yöntemleri

Polietilen bağlı geniş bir sıcaklık aralığı yapışkan duruma (70 ° C) ve nispeten düşük erime viskozitesine de kaynaklanmış maddelerin bir grubu ifade eder.

kaynak (gömülü ısıtıcı ile) butt, soket ve elektrofüzyon – polietilen borular üç şekilde kaynaklıdır.

Çan kaynak

kendi içinde bu yöntem teknik olarak uygulanması için basit ve güvenilir ve aynı zamanda ilgili olmasına rağmen, polietilen boru zil ve tertibatı kaynak, polipropilen boru soket füzyon kadar yaygın olmamıştır polipropilen borular. Bu polietilen boru esas kuşaklarının büyük bir dış uzunluğu ve dönüşler az sayıda boru hatlarının döşenmesi için kullanılan olmasından kaynaklanmaktadır muhtemeldir. Bir yuva füzyon maksimum montaj sırasında avantajları sergileme küçük çaplı borular gerçekleştirilen bir iç boru, bilinen ve her yöne açar ve birçok alanda yatırılır.

Ve yine de, polietilen boruların füzyon kaynağı, teknolojik ve güvenilir bir bağlantı yöntemidir. Modunun parametreleri pratik olarak polipropilen kaynak borularının parametrelerinden farklı değildir (bkz. Şekil. Polipropilen boruların kaynağı). kullanılan ekipman, temel tekniklerin her ısıtma sıcaklığı ve süresi lehim operasyon aralıklarında değerleri polipropilen tüplere kaynak aynı (ya da hemen hemen aynı) devam etmektedir.

gömülü ısıtıcılar (elektrofüzyon kaynak) ile kaynak bunun alın kaynağı için ekipman yerleştirilmesi çok zor veya imkansız olan, sınırlı alanlarda kullanım için uygundur. Bunun için bağlanacak boruların minimum çapı üzerinde bir kısıtlama yoktur. En küçük çaplardan başlayarak kullanılabilir – 20 mm.

Ne zaman geçtikleri gömülü ısıtıcılar, ısıtma ve montaj gömülü metal tel bobin imal ortak malzemeyi eriterek, boru kaynak bağlantı parçaları elektrik akımı. Kaynak bölgesindeki basınç ve bağlantının sızdırmazlığı, borunun ısıl genleşmesiyle oluşur. elektrofüzyon kaynak gerçekleştirmek için, bir voltaj ısıtma teli uygulandığı vasıtasıyla plastik boruların elektrofüzyon kaynak bağlantı elemanları ve aygıt bir çok olması gerekir.

Alın Kaynak

Polipropilen boru kaynak temelde farklı olmayan bir soket kaynak, kaynak tekniği polietilen boru ortak bir şekilde olduğu gibi. Tek fark, bir kaç daha küçük bir basınç değerleri ve polipropilen için daha zaman (ısıtma ve soğutma) (çökelti ısıtıldıktan sonra) polietilen uygulanır olmasıdır. Bu parametrelerin karşılaştırmalı verileri aşağıdaki tabloda verilmiştir.

Popo kaynağı, 50 mm çapında başlayan polietilen boruları kalıcı olarak monte etmenin ana yoludur. bağlı 50 mm boru çeper kalınlığı 5 mm’ye ulaştığında gerçeğine birincil olarak bu değerin seçilmesi, – sadece bu değer, ki güvenli bir bağlantı sağlamaktadır. Bu yöntemle oluşturulan için daha pratik küçük çaplı borulardan alev püskürtmeli kaynaklama kullanım olup, iç çapak aşırı önce küçük bir geçit daralır.

Alın kaynağı, aynı duvar kalınlığına sahip boruların kaynak yapılması önerilir. Bazen bu kuraldan istisnalar yapılır. Bu durumda, daha büyük duvar kalınlığı oluk boru eksenine 15 ± 3 ° ‘lik bir açı, ve böylece temas yüzeylerinin aynı alanı sağlayan tüpü.

Polietilen boruların kaynak ÖZETİ kıç erimiş Isıtılmış bir alet, bir durum vyazkotekuchesti için, boru uçları basınç altında bir araya getirilir ve tam bir soğutma bileşimi kadar bu pozisyonda tutulur olmasıdır.

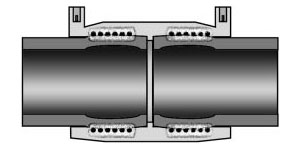

Elde edilen kıvrımlı eklem, borunun kendisinden daha yüksek bir mukavemete sahiptir. Bir çekme makinesinde bir alın kaynağı bir fragmanı ile örnek test edilmesinde, kendi kırılma değil kaynak dikişi (- bir numune 2 ve 3 – germe aşaması 1) ile, bütün bir malzeme yerde meydana gelir.

Polietilen boruların alın kaynağı için ekipman olarak kullanılır kaynak makineleri Her biri belirli işlevleri yerine getiren birkaç düğümden oluşur.

Dört veya iki adet hareketli ve sabit kelepçeye sahip merkezleyici, boruların sıkıştırılması, hizalanması ve kesilmesi için hizmet eder. Yüz (düzlem) uçlarını işlemek için tasarlanmıştır. Bir ısıtma aleti yardımıyla (kaynak aynası), borular ısıtılır. Cihaz, boruları kaynak aynasına (ısıtıldığında) ve birbirlerine (krimpken) bastıran bir kuvvet oluşturan bir cihaza sahiptir. Güç kaynağı ve kontrol üniteleri, düğümlere voltaj beslemesi sağlar ve tüm parametreleri gereken aralıkta tutar.

Alın Kaynak Makinesi plastik borular: 1 – her iki tarafta bıçaklı kesici, 2 – ısıtıcı.

Boruları kesmek için kesiciler kullanılır.

Alın kaynak için her türlü bağlantı parçası (musluk) üretilir.

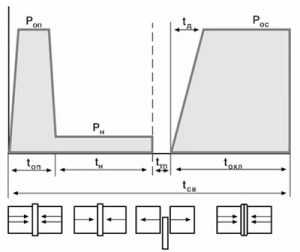

Temel alın kaynağı parametreleri. Kıç kaynağının ana parametreleri şunlardır: aletin ısınmasının sıcaklığı, boruların kaynak aynasına ve birbirinin basıncına ve pres süresine karşı bastırma kuvveti. Basınçtaki değişim uygun şekilde bir siklogram formunda temsil edilir.

Cyclogram plastik boruların butt füzyon: t op – yeniden akış uçlarının süresi, Tn – ısıtma (ısınma) zaman, Tm – ısıtıcı çıkarılması için bir bekleme süresi, td – çökeltme basınç yükselme süresi, t OHL – Soğutma süresi kaynaklı eklem basınç altında, t toplam kaynak süresidir, P op, ıslatma sırasında boru uçlarındaki ısıtma aletinin basıncıdır, tool Isıtma aletinin boru uçlarındaki ısıtma ile ısınması (ısınma), borudaki boru uçları üzerindeki basınçtır.

Basınç kontrolü, bir sıkıştırma kuvveti üreten bir basınç pompası manometresi yardımıyla gerçekleştirilir. Basınç manuel olarak veya manometre olmayan bir cihaz tarafından oluşturulduysa, muayene, oluşturulan boncuk merdanelerinin şekli ve boyutlarına göre görsel olarak gerçekleştirilir. Operasyon zamanı kronometre tarafından kontrol edilir.

Kaynak işlemlerinin sırası. Alın kaynağı aşağıdaki sırayla yapılır.

- Bağlanacak boruların uçlarını temizleyin ve yağdan arındırın.

- Boruları kaynak cihazının merkezleyicisine sabitleyin ve eksen uçlarını dik hale getirmek için kıç ucunu keskiyle (kesme işlemini gerçekleştirin) gerçekleştirin. İş parçası bittikten sonra, iş parçaları bir boşluk olmadığını doğrulamak için bir araya getirilir. Çapı 110 mm’den küçük borular için 0,3 mm’den fazla boşluklara izin verilir.

- Boruların uçları arasında, bir kaynak aynası monte edilir, çalışma sıcaklığına kadar ısıtılır – ekipman ve boru malzemesi talimatlarına göre. Tüm polietilen dereceleri için, cihazın ısıtma sıcaklığı 205-230 ° C aralığındadır.

- Boruların uçlarına, bir kuvvet P op ile aynaya bastırın, 4-6 kg / cm2’lik bir basınç yaratarak, kenarın kenarı 0,5-2,0 mm yüksek olana kadar. Bundan sonra, basınç 0.2-0.5 kg / cm2 değerine düşürülür ve tüm ısıtma süresi boyunca korunur. Basınçların kesin değerleri ve ısıtma süresi ekipman ve boru talimatlarında bulunur. Gösterge değerleri yukarıdaki tabloda verilmiştir. Soğuk havalarda PE boruların kaynak yapılması, ısıtma sürelerinin uzamasını gerektirebilir (aletin sıcaklığını arttırmak kabul edilemez). Optimum değer Çeşitli dış koşullar için ısıtma süresi, gereksiz boru kesilmelerinde deneme kaynağı yapılarak en iyi şekilde belirlenir.

- ısıtma süresinin sona ermesinden sonra, boru merkezleme için bir hareketli kıskaç 5-6 cm’lik bir mesafe ile çekilir, kaynak aynası kaynak bölgesinden çıkarılır ve basınç P çökeltme oluşturmak, kontak borusunun azaltmak için 1-3 kg / cm2 eksenleri. Bu durumda, oluşturulan boncukun boyutunu ve şeklini görsel olarak kontrol edin. Çökme basıncı, eklemin tüm soğuma süresi boyunca korunur.

- Boruları merkezleyicinin kelepçelerinden çıkarın.

Kaynaklı bağlantıların kalitesi için gereklilikler

Düzgün kaynaklı bir bağlantının görünümü ve parametreleri aşağıdakiler dahil olmak üzere belirli gereksinimleri karşılamalıdır.

- Boncuk merdanelerinin boyutları aşağıdaki şekilde gösterilen değerlerle eşleşmelidir.

- Izgara, eklemin çevresi boyunca düzgün ve simetrik olarak dağıtılmalıdır.

- Kaynaklı boruların duvarlarının radyal yönde karşılıklı olarak yer değiştirmesi, kalınlıklarının% 10’unu geçmemelidir.

- Boncuk ruloları (füzyon hattı) arasındaki boşluk (A) boruların dış yüzeyinin altına yerleştirilmemelidir.

- Boncukun rengi boruların rengi ile aynı olmalıdır. Çatlakların, gözeneklerin ve yabancı kapların varlığına izin verilmez.

Aşağıdaki resim gösterir kaynak dikişiTüm teknolojik parametrelerin gözetimi ile yürütülür. Ayarlanmış değerlerin ötesine geçmeyen yuvarlak şekillere ve boyutlara sahip düzgün, simetrik silindirlerle ayırt edilir.

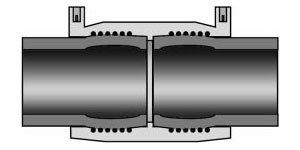

Ve teknoloji ihlalleri ile yapılan dikişler böyle görünüyor.

Boncuk rulolarının çok küçük boyutları, borular hazırlandığında veya yetersiz ısınma süresi olduğunda düşük bir basınca işaret eder.

Aşırı büyük silindirler, aşırı ısınma sürelerini veya çok yüksek bir ısıtıcı sıcaklığını gösterir.

Boru uçlarının birbirine göre yer değiştirmesi, hizalama zayıf olduğunda veya merkezleyici içindeki boruların sabitlenmemesi durumunda meydana gelir.

Kötü kaliteli kaplama (boruların kapalı uçları arasındaki bir boşluğun varlığı), boruların çevresi boyunca ızgaraların eşit olmayan bir şekilde dağılmasına yol açar.

Polietilen boruların montajı ile ilgili bazı özellikler

Tüm malzemeler gibi, polietilen borular da sıcaklık genleşmesine ve sıkıştırılmasına maruz kalır. Siperlerde döşenen ve toprakla kaplanmış borular, boyutları yüzeyde bulunandan daha az bir ölçüde değiştirir. Boruları siperlere takarken sıcaklık genleşmesini telafi etmek için “yılan” istiflemesini kullanın.

Polietilen boruların montajı, düşük sıcaklıklarda esnekliklerinin azaltılması dikkate alınarak yapılmalıdır. Çok küçük bükülme yarıçaplarına izin vermeyin. Aşağıdaki tablo, borunun dış çapına ve ortam sıcaklığına bağlı olarak izin verilen minimum bükülme yarıçapının değerlerini göstermektedir.